อยากรู้ไหมว่ากว่าจะเป็นสมาร์ทโฟนที่เราใช้กันอยู่นี้ มีกระบวนการผลิต และหน้าตาเครื่องผลิตเป็นอย่างไรบ้าง วันนี้เราจะขอแบไต๋ความรู้นี้ หลังทีมงานเว็บแบไต๋ได้ไปด้อมๆ มองๆ สายการผลิต Huawei P10 ที่โรงงานในเมืองตงก่วน (Dongguan) ประเทศจีน ก็ต้องขอบคุณทาง บริษัท Huawei Consumer Business Group (ประเทศไทย) สำหรับทริปส่องโรงงานในครั้งนี้ครับ!

โรงงานผลิตของหัวเว่ยในเมืองตงก่วนนั้นมีพื้นที่ประมาณ 39,000 ตารางเมตรนะครับ โดยมีสายการผลิตแบบ SMT (Surface-mount technology) 18 สายการผลิต และสายการประกอบผลิตภัณฑ์อีก 31 สาย หนึ่งสายการผลิตก็ประกอบมือถือได้ประมาณ 2,000 เครื่องต่อวัน โรงงานนี้จึงผลิตสมาร์ทโฟนได้ราว 1.3 ล้านเครื่องต่อเดือน และอุปกรณ์ใช้ในบ้านอีกราว 300,000 ชิ้นต่อเดือน

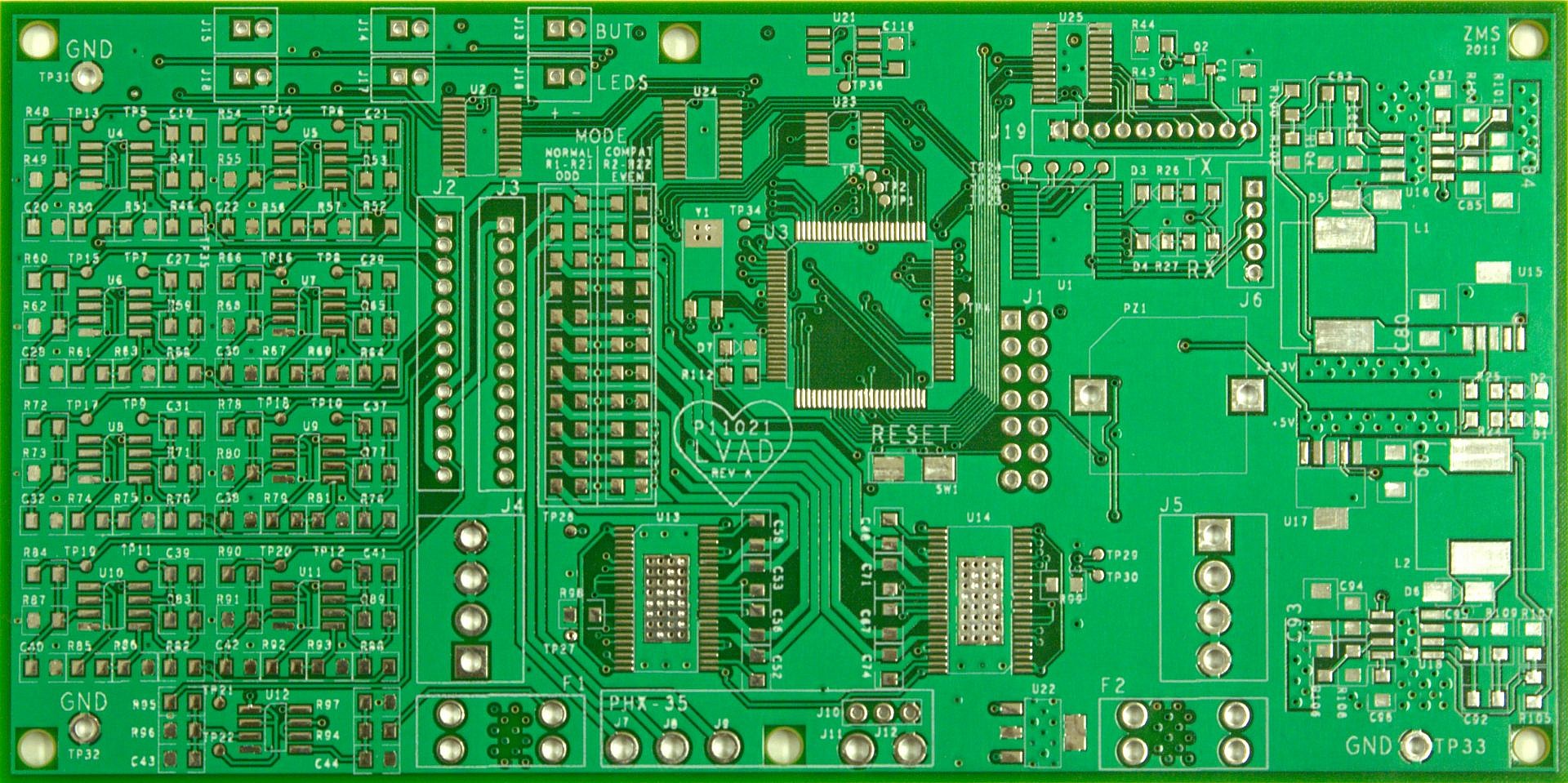

สายการผลิตสมาร์ทโฟนของหัวเว่ย

โรงงานประกอบในเมืองตงก่วนนี้ไม่ได้ผลิตชิ้นส่วนในสมาร์ทโฟนเองนะครับ แต่ชิ้นส่วนเกือบทุกอย่างในสมาร์ทโฟน 1 เครื่องนั้นจะมีบริษัทรับผลิตขึ้นมา เช่นชิป Kirin 960 หัวใจของ Huawei P10 แม้ว่าจะออกแบบโดย HiSilicon บริษัทลูกของหัวเว่ยที่ดูแลงานออกแบบชิปประมวลผล แต่ก็ผลิตโดยบริษัท TSMC (Taiwan Semiconductor Manufacturing Company) จากไต้หวันที่เชี่ยวชาญเรื่องการผลิตชิปมากกว่า โดยสมาร์ทโฟน 1 เครื่องนั้นใช้ชิ้นส่วนประมาณ 3,000 – 5,000 ชิ้นครับ

- โลกนี้มีบริษัทผลิตมือถือแค่ 3 รายในโลกที่ออกแบบซีพียูใช้เองคือ Huawei, Samsung และ Apple

- และโลกนี้ก็มีบริษัทผลิตชิปยักษ์ใหญ่แค่ 3 รายคือ Intel, Samsung และ TSMC โดย 2 รายหลังจะรับงานผลิตตามแบบจากบริษัทอื่นๆ ด้วย ส่วน Intel นี่นานๆ ที

สายการผลิตสมาร์ทโฟนของหัวเว่ยแต่ละสายนั้นยาวประมาณ 150 เมตร โดยจะมีทีมงานควบคุม 26 คนต่อสายการผลิต ซึ่งด้านหน้าของแต่ละสายการผลิตก็จะมีหน้าจอบอกว่าสายผลิตนี้กำลังผลิตเครื่องในรหัสอะไร (ซึ่งไม่ใช่รุ่นผลิตภัณฑ์อย่าง P10, Mate 10 ที่เราคุ้นเคย แต่เป็นชื่อภายในของบริษัท) มีวิศวกรดูแลเป็นใครบ้าง และผลการผลิตจนถึงปัจจุบันว่าผลิตไปได้แล้วกี่เครื่อง เสียหายกี่เครื่อง และวันนี้ตั้งเป้าจะผลิตได้กี่เครื่อง ซึ่งปกติเป้าการผลิตก็จะอยู่ราวๆ 2,000 เครื่องต่อวันต่อหนึ่งสายการผลิตครับ

โรงงานนี้มีระบบรักษาความปลอดภัยที่แน่นหนามาก โลหะทุกอย่างถูกห้ามนำเข้าโรงงาน สมาร์ทโฟนจะถูกเก็บลงกล่องก่อนเข้าพื้นที่โรงงาน ทีมงานเว็บแบไต๋ก็เป็นนักข่าวยุคจดลงสมาร์ทโฟน พอไปถึงโรงงานเลยงานเข้าเพราะไม่มีสมาร์ทโฟน และกระดาษปากกาติดตัวไว้จดข้อมูลเลย ก็เลยต้องจำข้อมูลเอา ส่วนภาพประกอบต่างๆ ได้รับการอนุเคราะห์จากหัวเว่ยครับ (จะเห็นว่าข้อมูลสำคัญถูกเซนเซอร์ไปหมดแล้ว)

กระบวนการประกอบสมาร์ทโฟนของ Huawei

กระบวนการผลิตสมาร์ทโฟน 1 เครื่องนั้น จุดที่เป็นส่วนผลิตและประกอบจริงๆ มีไม่เยอะเท่ากับส่วนที่เป็นการทดสอบผลิตภัณฑ์ในจุดต่างๆ ว่าประกอบออกมาแล้วใช้งานได้ไม่มีปัญหา โดยลำดับการประกอบมีคร่าวๆ ดังนี้

(1) กระบวนการวาดแผงวงจรด้วยแสง เครื่องจักรจะทำเส้นวงจรต่างๆ ลงบนแผ่นที่เรียกว่า PCB หรือ Printed Circuit Board

(2) เข้าเครื่องตรวจสอบแผ่นวงจรที่วาดออกมากับภาพต้นแบบเพื่อยืนยันว่าลายตรงกัน

(3) เอาส่วนประกอบอื่นๆ เช่นตัวต้านทาน ชิป และอุปกรณ์เล็กๆ เข้าไปติดบนบอร์ด ซึ่งจุดนี้เองที่เรียกว่า SMT (Surface-mount Technology) คือการเอาชิ้นส่วนที่อยู่บนสายเทปไปติดบนบอร์ดเลย ไม่ได้เจาะรูบอร์ดแล้วบัดกรีเหมือนที่เราทำเล่นในโรงเรียน (Through-hole Technology)

(4) ติดกาวเคลือบชิ้นส่วนไม่ให้หลุดออกมา เอาบอร์ดไปผ่านความร้อน และตรวจสอบว่าชิ้นส่วนต่างๆ ติดตรงกับที่ออกแบบไว้ มาถึงตรงนี้จะเรียกว่า PCA หรือ Printed Circuit Assembly หรือบอร์ดที่ประกอบอุปกรณ์แล้ว

(5) ทดสอบสารพัดแบบว่าบอร์ดที่ผลิตออกมาตอนนี้สามารถทำงานได้ในสภาพแวดล้อมที่เหมือนการใช้งานจริง

(6) นำบอร์ดไปประกอบกับกล้อง ประกอบแบตเตอรี่ 2 ขั้นตอนนี้ยังต้องใช้คนเพราะมีชิ้นส่วนมีความบอบบาง พอประกอบเสร็จก็เทสกล้องว่าได้ภาพตัวอย่างอย่างที่ต้องการ เทสแบตให้ผ่านมาตรฐานความปลอดภัยพื้นฐาน

(7) เทสอุปกรณ์ทุกส่วน ตั้งแต่ตัวบอร์ดเดียว เครื่องที่ประกอบกับแบตเตอรี่ จอ โดยเอาจอเปล่าๆ มาเสียบเทสก่อน ประกอบเสร็จก็เทสอีกที เทสเสียง เทสต่อเนื่อง 3 ชั่วโมงแบบใช้จริงที่อุณหภูมิ 30 องศา

(8) พอทดสอบจนผ่านว่าเป็นอุปกรณ์ที่ใช้ได้จริงๆ จะอัปโหลด firmware ลงเครื่อง ตอก IMEI และ Serial เครื่องเพื่อทำฐานข้อมูลเครื่องจำหน่าย และเทสระบบซอฟต์แวร์อีกครั้ง

(9) สุดท้ายคือนำเครื่องที่ประกอบเสร็จลงกล่องมือถือ และจัดชุด 10 กล่องมือถือเพื่อเอาไปลงกล่องใหญ่ เก็บเข้าโกดังต่อไป

โดยเครื่องจักรที่ใช้ในการประกอบนี้มาทั้งจากอเมริกา ญี่ปุ่น เยอรมัน สวิสเซอร์แลนด์ และก็มีเครื่องเทสอุปกรณ์ที่หัวเว่ยออกแบบเองด้วย

ก็จบทัวร์โรงงานนะครับ เดี๋ยวบทความต่อๆ ไป เราจะพาไปดูห้องทดสอบผลิตภัณฑ์ก่อนผลิตจริง ทดสอบกันหลายอย่างกว่าจะไฟนอลเป็นแบบจริง และอนาคตก้ับโลก IoT ของหัวเว่ยครับ