สื่อและอินฟลูเอ็นเซอร์จากประเทศไทยได้รับเชิญไปยังเมืองอู๋หู (Wuhu) มณฑลอันฮุย (Anhui) เพื่อเยี่ยมชมสำนักงานใหญ่ของ Chery Automobile Co., Ltd. โดยแบรนด์รถยนต์ OMODA และ JAECOO ได้สร้างความประทับใจใหม่ให้กับสื่อผ่านกิจกรรมต่าง ๆ ไม่ว่าจะเป็น การพัฒนางานวิจัยต่างๆและการควบคุมคุณภาพ การได้ชมห้องปฏิบัติการและผลิตภัณฑ์ไฮเทคทั้งหมดจาก Chery Group

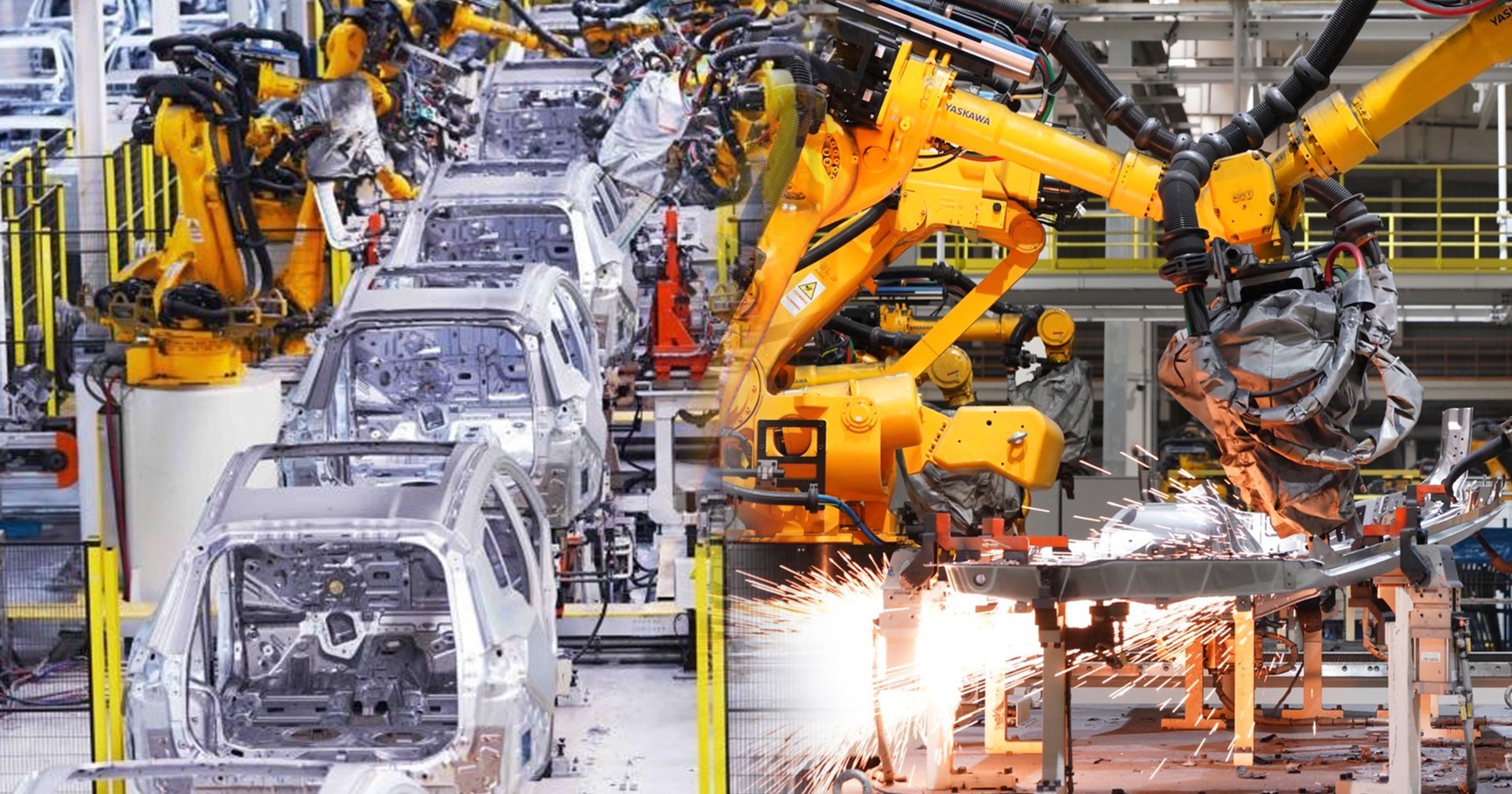

จุดหมายแรกของการเดินทางคือโรงงานขนาดใหญ่ที่มีการเชื่อมต่ออัจฉริยะเป็นแห่งแรกและโรงประกอบชิ้นส่วนแห่งที่สามของ Chery Group สายการผลิตที่มีความชาญฉลาดสูงและทักษะการปฏิบัติงานที่โดดเด่นทำให้สื่อต่างๆ ยอมรับว่า Chery Group มีความได้เปรียบทั้งในด้านฮาร์ดแวร์และซอฟต์แวร์ของการผลิตสมัยใหม่ โรงงานขนาดใหญ่ที่มีการเชื่อมต่ออัจฉริยะแห่งแรกตั้งอยู่บนพื้นฐานของเทคโนโลยีดิจิทัลอัจฉริยะและการผลิตที่เป็นมิตรต่อสิ่งแวดล้อม เพื่อพัฒนาโรงงานให้เป็นพื้นที่สาธิตของโรงงานมาตรฐานระดับแนวหน้าที่มีการเชื่อมต่ออัจฉริยะและเป็นมิตรต่อสิ่งแวดล้อม กำลังการผลิตต่อปีสามารถทำได้ถึง 500,000 คัน และได้รับการขนานนามว่า “โรงงานแห่งอนาคต”

จิตวิญญาณของ “การเริ่มต้นจากสิ่งเล็กๆ” ส่งผลต่อการพัฒนาฐานการผลิตนี้ นำโดยการผลิตแบบอัตโนมัติอัจฉริยะ การเชื่อมต่อ การใช้พลังงานไฟฟ้า และการเป็นมิตรกับสิ่งแวดล้อม ซึ่งโดดเด่นด้วยประสิทธิภาพสูง แต่ต้นทุนการดำเนินงานต่ำ เทคโนโลยีขั้นสูง คุณภาพการผลิตที่ยอดเยี่ยม นอกจากนี้ยังส่งเสริมการยกระดับเทคโนโลยีการผลิตและการจัดการของ Chery Group

ด้วยพื้นที่ 830,000 ตร.ม. พื้นที่ก่อสร้าง 550,000 ตร.ม. และการลงทุนรวม 4 พันล้านหยวน ขณะนี้ฐานการผลิตนี้มีสองแท่นผลิตเป็นหลัก ได้แก่ แท่น T1X ซึ่งผลิตผลิตภัณฑ์หลัก ได้แก่ Tiggo8 และ Tiggo9 series และยังมี แพลตฟอร์มประสิทธิภาพสูง T2X ใหม่ (ขณะนี้ฐานการผลิตยังอยู่ในระหว่างการก่อสร้าง และคาดว่าจะมีมูลค่าการผลิต 4.5 หมื่นล้านหยวนเมื่อสร้างเสร็จ)

ฐานการผลิต Chery ครอบคลุมพื้นที่ 83,000 ตารางเมตร โดยมีกำลังการผลิตที่ออกแบบไว้ที่ 60JPH (งานต่อชั่วโมง) มีสถานีงานทั้งหมด 164 แห่งในสายการผลิตหลัก (เพิ่ม: รวมสถานีงาน 333 แห่ง รวมสายการประกอบย่อย) กำลังการผลิตต่อปีของเวิร์กช็อปนี้คือ 300,000 คัน 60 คันต่อชั่วโมง

มีสายการผลิตอัตโนมัติหลัก 6 สาย / สายการประกอบย่อยที่ยืดหยุ่นได้ 5 สาย / สายตรวจสอบความแม่นยำสูง 3 สาย ซึ่งรองรับกำลังการผลิตของ ICE, รถยนต์ไฮบริด, BEV และผลิตภัณฑ์ของแพลตฟอร์มอื่น ๆ อีก 3 แห่ง ปัจจุบัน ผลิตภัณฑ์หลักของเวิร์กชอปนี้คือ Tiggo 8 และ Tiggo 9

“Cockpit” แบบดิจิทัลของเวิร์กช็อปการประกอบขั้นสุดท้าย: แพลตฟอร์ม IOT (Internet of Things) ใหม่ล่าสุดถูกสร้างขึ้นเพื่อการจัดการที่ครอบคลุมตั้งแต่การผลิต การตรวจสอบคุณภาพของโรงงานทั้งหมด ไปจนถึงการจัดการโดยรวมของการประกอบขั้นสุดท้าย โรงงานแบ่งออกเป็นห้าโมดูล: การผลิต คุณภาพ อุปกรณ์ พลังงาน ความปลอดภัย และการปกป้องสิ่งแวดล้อม

แพลตฟอร์มส่วนควบคุม (IOT) รองรับโดยซอฟต์แวร์สองแพลตฟอร์ม คือ แพลตฟอร์มซอฟต์แวร์ธุรกิจล่าสุด และ แพลตฟอร์มซอฟต์แวร์ดิจิทัล มีการทำงานร่วมกัน แพลตฟอร์ม IOT สามารถเชื่อมต่อการไหลของข้อมูลของระบบบริษัทและอุปกรณ์การประชุมเชิงปฏิบัติการเพื่อให้เกิดความราบรื่น การถ่ายโอนข้อมูลและสร้างอินเทอร์เฟซที่มองเห็นได้และขั้นสูง ดังนั้น การสนับสนุนข้อมูลที่ครอบคลุมสามารถจัดเตรียมไว้สำหรับองค์กรและการดำเนินงานของการผลิตได้

ตามหลักการของสายการประกอบเดียว การไหลสั้นและสินค้าคงคลังเป็นศูนย์ การประชุมเชิงปฏิบัติการการประกอบขั้นสุดท้าย จะแบ่งออกเป็นพื้นที่โลจิสติกส์ พื้นที่การผลิต และพื้นที่จัดส่งอย่างต่อเนื่องจากตะวันตกไปตะวันออก พื้นที่การผลิตใช้โครงร่างสามเสา โลจิสติกส์สามด้าน พื้นที่สำรองสำหรับการปรับปรุงกำลังการผลิตในอนาคต

การประกอบขั้นสุดท้ายได้รับการวางแผนและออกแบบโดยคำนึงถึงความยืดหยุ่นของสายการผลิต ระบบอัตโนมัติในการดำเนินงาน การตรวจสอบอัจฉริยะ การขนส่ง AGV (Automated Guided Vehicle) และกระบวนการทำให้เป็นดิจิทัล ซึ่งสะท้อนถึงแนวคิดการออกแบบที่คล่องตัว ยืดหยุ่น มีประสิทธิภาพ และชาญฉลาด

ระบบการคัดแยกวัสดุด้วยแสงภาพคือการป้อนหมายเลขชิ้นส่วนต่างๆ บนชั้นวางวัสดุลงในฐานข้อมูลระบบป้องกันข้อผิดพลาดของชิ้นส่วนโดยการเข้ารหัส และกระจายงานการคัดแยกตามเวลาจริงตามข้อกำหนดในการสั่งซื้อ ผลการปฏิบัติงานจะถูกเปรียบเทียบโดยระบบป้อนกลับแสงเพื่อป้องกันข้อผิดพลาด

ด้วยข้อมูลและเครื่องมือการแสดงภาพ โปรแกรมพื้นหลังของคอมพิวเตอร์จะแทนที่การเปรียบเทียบด้วยตนเอง ลดการพึ่งพาคนและปกป้องการผลิตที่ยืดหยุ่น นอกจากพื้นที่คัดแยกวัสดุแล้ว ยังมีสถานีอีก 7 แห่งในสายการผลิตที่ใช้เทคโนโลยีการป้องกันข้อผิดพลาดของวัสดุดังกล่าว ชิ้นส่วนรถยนต์ประมาณ 70% จะออนไลน์ผ่านระบบคัดแยก ซึ่งช่วยลดการปรากฏของการโหลดผิดและขาดหายไปได้อย่างมาก

การติดตั้งอุปกรณ์ตกแต่งภายใน เบาะนั่ง และส่วนอื่นๆ ด้านขวาคือส่วนของการติดตั้ง 1 จะเป็นการประกอบกันชน โคมไฟรถ แผงภายนอก และชิ้นส่วนอื่นๆ ในส่วนนี้จะมีวิธีการขนส่งที่หลากหลาย มีพิกัดการรองรับยานพาหนะและความสูงของกระดานเลื่อนที่สามารถปรับได้

สายการประกอบด้านหลังและด้านหน้าใช้สไลด์ยก 70 ตัวซึ่งสามารถปรับความสูงในการทำงานได้ 350 มม. ~ 1500 มม. (ความสูงสามารถปรับได้ตามความสูงและข้อกำหนดการปฏิบัติงานของพนักงานที่สถานี) เพื่อตระหนักถึงความต้องการในการขยายกระบวนการในอนาคตและทิศทางการพัฒนาการออกแบบผลิตภัณฑ์ และยังคำนึงถึงการยศาสตร์ (การทำงานให้สอดคล้องกับสรีระร่างกายของมนุษย์ )ที่สะดวกสบายอีกด้วย

โลจิสติกส์เป็นส่วนสำคัญของกระบวนการผลิตการประกอบทั้งหมด และห่วงโซ่อุปทานทั้งหมดของโรงงาน Wuhu ได้รับการควบคุม กระบวนการทั้งหมดถูกควบคุมผ่านระบบ LES/TMS และรวมเข้ากับระบบการจัดตารางอุปกรณ์เพื่อทริกเกอร์งานจัดเก็บและกระจายสินค้าตามเวลาจริง

เสร็จสิ้นการเยี่ยมชมทั้งหมดของวัน ตัวแทนสื่อรู้สึกประทับใจกับเทคโนโลยีการผลิตขั้นสูงและทีมงานชั้นยอดที่ทำงานอย่างมีประสิทธิภาพสูง พวกเขาเชื่อว่าความเหนือกว่าที่เกิดจากการผลิตนำมาซึ่งความได้เปรียบในการแข่งขันของผลิตภัณฑ์ของ Chery Group จากผลการศึกษา China Initial Quality Study (IQS) ประจำปี 2565 ที่เผยแพร่โดย J.D. Power นั้น Chery ติดอันดับหนึ่งในสิบแบรนด์กระแสหลักเป็นครั้งแรก โดยอยู่ในอันดับที่เก้า โดยเฉพาะอย่างยิ่ง ARRIZO 6 PRO, TIGGO 8 PRO MAX และรถยนต์รุ่นอื่นๆ อีกมากมาย ติดอันดับที่หนึ่งและสองในหลายกลุ่มตลาด นอกจากนี้ Chery Group ยังได้รับรางวัลเหรียญทองจาก ICQCC เป็นเวลาหกปีติดต่อกัน ซึ่งทำให้ Chery Group กลายเป็นตำนานในภาคส่วนการผลิตรถยนต์